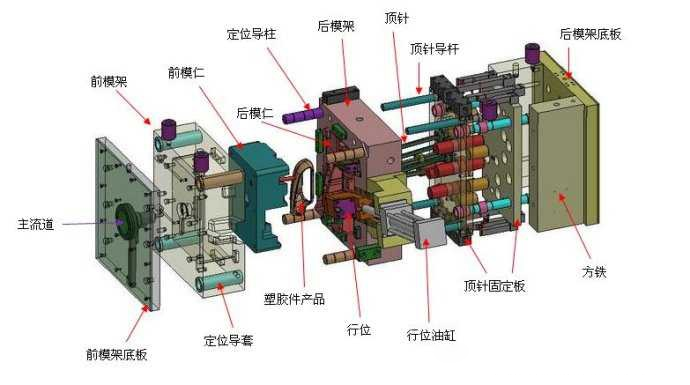

1 Sammensetning av sprøytestøpe.Den består hovedsakelig av støpedeler (refererer til delene som utgjør formhulen til de bevegelige og faste formdelene), hellesystem (kanalen gjennom hvilken den smeltede plasten kommer inn i formhulen fra dysen til injeksjonsmaskinen), føring deler (for å gjøre formen nøyaktig innrettet når formen er lukket), skyvemekanisme (enheten som skyver plasten ut av formhulen etter at formen er delt), temperaturreguleringssystem (for å møte formtemperaturkravene til injeksjonsprosessen ) Eksossystemet (luften i formhulen og gassen som fordampes av selve plasten slippes ut av formen under støpingen, og eksossporet er ofte satt på skilleflaten) og støttedelene (brukes til å installere og fikse eller støtte støpedelene og andre deler av mekanismen) er sammensatt, og noen ganger er det sideskille- og kjernetrekkmekanismer.

2. Design trinn av injeksjon mold

1. Forberedelse før design

(1) Designoppgave

(2) Kjent til plastdeler, inkludert deres geometriske form, brukskrav til plastdeler og råmaterialer til plastdeler

(3) Sjekk støpeprosessen til plastdeler

(4) Spesifiser modellen og spesifikasjonen til injeksjonsmaskinen

2. Formuler formingsprosesskort

(1) Produktoversikt, som skjematisk diagram, vekt, veggtykkelse, projisert areal, overordnede dimensjoner, om det er sideutsparinger og innsatser

(2) Oversikt over plast brukt i produktet, som produktnavn, modell, produsent, farge og tørking

(3) De viktigste tekniske parametrene til den valgte injeksjonsmaskinen, for eksempel de relevante dimensjonene mellom injeksjonsmaskinen og installasjonsformen, skruetype, kraft (4) trykket og slaglengden til injeksjonsmaskinen

(5) Sprøytestøpingsforhold som temperatur, trykk, hastighet, formlåsekraft, etc

3. Strukturelt design trinn av injeksjon mold

(1) Bestem antall hulrom.Forhold: maksimalt injeksjonsvolum, formlåsekraft, krav til produktnøyaktighet, økonomi

(2) Velg avrenningsflaten.Prinsippet skal være at formstrukturen er enkel, skillet er lett og påvirker ikke utseendet og bruken av plastdeler

(3) Bestem kavitets layoutplan.Bruk balansert arrangement så langt som mulig

(4) Bestem portsystemet.Inkludert hovedstrømningskanal, avledningskanal, port, kaldt hull, etc.

(5) Bestem utløsermodusen.Ulike avformingsmetoder er utformet i henhold til ulike deler av formen som etterlates av plastdelene.

(6) Bestem strukturen til temperaturreguleringssystemet.Temperaturreguleringssystemet bestemmes hovedsakelig av typen plast.

(7) Når innsatsstrukturen er brukt for hunnformen eller kjernen, bestemmes bearbeidbarheten og installasjons- og fikseringsmodusen til innsatsen.

(8) Bestem eksostypen.Generelt kan klaringen mellom skilleflaten til formen og utkastingsmekanismen og formen brukes til eksos.For stor og høyhastighets sprøytestøpeform må den tilsvarende eksosformen utformes.

(9) Bestem hoveddimensjonene til sprøyteformen.I henhold til den tilsvarende formelen, beregn arbeidsstørrelsen til støpedelen og bestem tykkelsen på sideveggen til formhulen, hulrommets bunnplate, kjernestøtteplaten, tykkelsen på den bevegelige malen, hulromsplatens tykkelse. modulært hulrom og lukkehøyden til sprøytestøpeformen.

(10) Velg standard formbunn.Velg standard formbasen til sprøyteformen i henhold til hoveddimensjonene til sprøyteformen designet og beregnet, og prøv å velge standard formdelene.

(11) Skisser strukturen til formen.Å tegne den komplette strukturskissen av injeksjonsformen og tegne formstrukturen er et veldig viktig arbeid med formdesign.

(12) Sjekk de relevante dimensjonene til formen og injeksjonsmaskinen.Kontroller parametrene til injeksjonsmaskinen som brukes, inkludert maksimalt injeksjonsvolum, injeksjonstrykk, formlåsekraft og størrelsen på installasjonsdelen av formen, formåpningsslag og utkastmekanisme.

(13) Gjennomgang av strukturell design av sprøytestøpe.Gjennomfør foreløpig gjennomgang og innhent brukerens samtykke, og det er nødvendig å bekrefte og endre brukerens krav.

(14) Tegn monteringstegningen av formen.Angi tydelig monteringsforholdet til hver del av sprøytestøpeformen, nødvendige dimensjoner, serienumre, detaljer Tittelblokk og tekniske krav (innholdet i tekniske krav er som følger: a. ytelseskrav til dysekonstruksjon, for eksempel monteringskrav for utkastingsmekanisme og kjernetrekkmekanisme for monteringsprosessen, slik som monteringsavstanden til de øvre og nedre delene av matrisen, c. skrift, oljetetning og lagringskrav for stansetesting og inspeksjon (15) Tegning av støpedel og tegning av støpeformen er: først innvendig og deretter utvendig. komplekse så enkle, først dannende deler så strukturelle deler.

(16) Gjennomgå designtegningene.Den endelige gjennomgangen av sprøytestøpedesignen er den siste kontrollen av sprøytestøpedesignen, og mer oppmerksomhet bør rettes mot delenes prosessytelse.

3. Revisjon av sprøytestøpe

1. Grunnleggende struktur

(1) Om mekanismen og basisparametrene til sprøytestøpeformen samsvarer med injeksjonsmaskinen.

(2) Om sprøytestøpeformen har en klemmeføringsmekanisme og om mekanismens utforming er rimelig.

(3) Om valget av skilleflate er rimelig, om det er mulighet for blink, og om plastdelen forblir på siden av den bevegelige dysen (eller den faste dysen) satt i utkast- og frigjøringsmekanismen.

(4) Om utformingen av hulrommet og utformingen av portsystemet er rimelig.Om porten er kompatibel med plastråmaterialet, om portposisjonen er ekvivalent, om den geometriske formen og størrelsen på porten og løperen er passende, og om strømningsforholdet er rimelig.

(5) Om utformingen av formede deler er rimelig.

(6) Utstøtningsmekanisme og lateral hann.Eller om kjernetrekkmekanismen er rimelig, sikker og pålitelig.Om det er interferens og okklusjon.(7) Om det er en eksosmekanisme og om dens form er rimelig.(8) Hvorvidt temperaturreguleringssystem er nødvendig.Om varmekilden og kjølemodusen er rimelige.

(9) Om strukturen til bærende deler er rimelig.

(10) Om den totale dimensjonen kan sikre installasjonen, om festemetoden er valgt rimelig og pålitelig, og om bolthullet som brukes til installasjonen er i samsvar med skruehullsposisjonen på injeksjonsmekanismen og den faste formfesteplaten.

2. Designtegninger

(1) Monteringstegning

Om monteringsforholdet mellom deler og komponenter er klart, om den samsvarende koden er riktig og rimelig merket, om merkingen av deler er fullstendig, om den samsvarer med serienummeret i listen, om de relevante instruksjonene har tydelige merker, og hvordan standardisert hele sprøytestøpeformen er.

(2) Deletegning

Om delenummer, navn og bearbeidingsmengde er tydelig merket, om dimensjonstoleransen og ulike toleransemerker er rimelige og fullstendige, om delene som er enkle å ha på seg er reservert for sliping, hvilke deler som har ekstremt høye nøyaktighetskrav, om dette kravet er rimelig, om materialputen til hver del er hensiktsmessig, og om kravene til varmebehandling og krav til overflateruhet er rimelige.

(3) Kartografisk metode

Om tegningsmetoden er korrekt, om den er i samsvar med nasjonale standarder, og om de geometriske figurene og de tekniske kravene som er uttrykt på tegningen er enkle å forstå.3. Injeksjon mold design kvalitet

(1) Ved utforming av sprøytestøpeformen, om prosessegenskapene og støpeytelsen til plastråmaterialer har blitt tatt i betraktning, den mulige innvirkningen av typen injeksjonsmaskin på støpekvaliteten, og om de tilsvarende forebyggende tiltakene er tatt for mulige problemer under støpeprosessen under utformingen av sprøytestøpeformen.

(2) Om kravene til plastdeler til styringsnøyaktigheten til sprøytestøpe er blitt vurdert, og om styringsstrukturen er utformet rimelig.

(3) Om arbeidsdimensjonsberegningen av formede deler er riktig, om nøyaktigheten til produktene kan garanteres, og om de har tilstrekkelig styrke og stivhet.

(4) Om støttedelene kan sikre at formen har tilstrekkelig total styrke og stivhet.

(5) Hvorvidt muggtest og reparasjonskrav vurderes

4. Om det er spor, hull osv. praktisk for montering og demontering med tanke på montering og demontering og håndteringsforhold, og om de er merket.

Innleggstid: Mar-06-2023